Lager haben die Aufgabe, relativ zu einander bewegliche Teile abzustützen oder zu führen und die dabei auftretenden Kräfte aufzunehmen und zu übertragen. Lager lassen sich nach der Art ihrer Bewegungsverhältnisse in Gleitlager und Wälzlager unterteilen:

| Gleitlager | Wälzlager | ||

| Die Gleitbewegung erfolgt zwischen dem Lager und dem gelagerten Teil. | Wälzkörper bewirken ein Abwälzen. | ||

|

|

||

| Gleitlager kommen vor allem dort zum Einsatz, wo hohe Drehzahlen und Belastungen bei hoher Lebensdauer erforderlich sind (Dauerläufer wie Turbinen, Pumpen, etc.) oder wo die Lagerung starke Stösse und Erschütterungen aufnehmen muss (Stanzen, Pressen, Hämmern, etc.). Ebenfalls finden minderwertige Gleitlager dort Zuspruch, wo ein niedriger Preis ausschlaggebend ist und die Lagerung geringen Ansprüchen genügen soll (Haushaltgeräte, Landmaschinen, Hebezeug, etc.). | Wälzlager werden für wartungsfreie und betriebssichere Lagerungen bei normalen Anforderungen verwendet. Prädestiniert sind sie im Anwendungsbereich für kleine Drehzahlen und mittelhohe Belastungen. | ||

| Vorteile | Nachteile | Vorteile | Nachteile |

| Gleitlager sind aufgrund der grossen, dämpfenden Trag- und Schmierfläche unempfindlich gegen Stösse und Erschütterungen, laufen geräuscharm und sind wenig schmutzempfindlich: Sie benötigen deswegen kaum Dichtungen. Gleitlager lassen unbegrenzt hohe Drehzahlen zu und erreichen bei Flüssigkeitsschmierung eine annähernd unbegrenzte Lebensdauer. Durch geteilte Ausführung ist ein leichter Ein- und Ausbau der gelagerten Achsen und Wellen möglich. Nachstellbare oder Mehrflächige Gleitlager ergeben eine hohe Laufgenauigkeit. | Die stets trockene Anlaufreibung ergibt ein ungünstig hohes Anlaufmoment, verbunden mit hohem Verschleiss. Der hohe Schmierstoff- verbrauch erfordert eine laufende überwachung der Lager. | Wälzlager garantieren bei richtigem Einbau einen fast reibungslosen Lauf. Das Anlaufmoment ist nur geringfügig grösser als das Betriebsmoment. Der Schmierstoffverbrauch ist sehr gering, weshalb Wälzlager anspruchslos in Pflege und Wartung sind. Wälzlager benötigen keine Einlaufzeit und dank der weitgehenden Lagernormung sind sie einfach austauschbar. | Wälzlager sind besonders im Stillstand und bei kleiner Drehzahl sehr empfindlich gegen Stösse und Erschütterungen. Die Lebensdauer und die Höhe der Drehzahl sind begrenzt. Die Empfindlichkeit gegen Verschmutzung erfordert einen hohen Aufwand an Lagerdichtungen, was zusätzliche Verschleissstellen und Lagerverluste (Wirkungsgrad) mit sich bringt. |

Um ein Bewegen der geführten Welle / Achse (Zapfen) in der Lagerschale (Büchse) zu ermöglichen, wird die Lagerbüchse etwas grösser gefertigt als der Lagerzapfen.

Somit entsteht zwischen beiden Lagerelementen ein Hohlraum - das sogenannte Lagerspiel - welcher mit flüssigen oder gasförmigen Schmiermitteln gefüllt wird.

Die Lage des Zapfens in der Büchse ist innerhalb des Lagerspieles keinesfalls definiert und hängt vom Belastungszustand des Lagers und der Betriebsdrehzahl "n" ab.

|

|

|

|

| n = 0 | n = klein | n = gross | n = unendlich (theoretisch) |

| Im Stillstand ist der Lagerzapfen nie vollumfänglich vom Schmiermittel umschlossen, sondern liegt an der Lagerschale an. | Beginnt der Lagerzapfen zu drehen, versucht er zuerst unter dem Einfluss der Festkörperreibung an der Lagerschalenwand "hochzuwandern". Durch die Drehung wird jedoch zugleich Schmiermittel in den engerwerdenden Spalt zwischen Lagerschale und Zapfen gezogen. Infolge des Staudruckes hebt sich der Zapfen von der Büchsenwand ab. | Je grösser die Betriebsdrehzahl ist, umso kleiner wird die Differenz zwischen Zapfen- und Büchsenzentrum. | Theoretisch wäre der Lagerzäpfen bei unendlich grosser Drehzahl genau in der Büchsenmitte zentriert. |

| In der Praxis lässt sich feststellen, dass der effektive Abstand zwischen Zapfen- und Büchsenzentrum von der Lagerbelastung, der Betriebsdrehzahl und schliesslich von der Viskosität (Dünnflüssigkeit bzw. Fliessverhalten) des Schmiermittels abhängig ist. | |||

Die kritische Phase eines Gleitlagers ist der An- und Auslauf: Wenn der Zapfen zu drehen beginnt, berührt er noch für einen kurzen Moment die Lagerschale, bis der Schmierfilm aufgebaut ist. Die mechanische Reibung durch die Berührung der Lagerschale mit dem sich bereits bewegenden Lagerzapfen bewirkt einen hohen Lagerverschleiss und ist gleichzeitig für das ungünstige Anlaufmoment verantwortlich.

Aus den beschriebenen Erkenntnissen kann man folgende Behauptungen formulieren:

Mit einer geeigneten Materialpaarung zwischen Lagerschale und Lagerzapfen kann die Notschmiereigenschaft (Gleitverhalten der Materialkombinationen ohne Schmiermittel) beeinflusst werden: Aufgrund der Festigkeitskriterien werden die gelagerten Achsen / Wellen meist aus einer Eisenlegierung (Stahl) gefertigt. Die Lagerschalen hingegen bestehen je nach Anwendung aus Bronze-Legierungen (CuSn), Kupfer-Blei-Legierungen (CuPb), Zinn-Legierungen (SnPb oder SnSb), Gusseisen mit hohem Graphitanteil, Kohlegraphit, Sintermetall, Kunststoffen (PTFE, POM, etc.), Gummi oder sogar Holz.

Im Eisenbahnfahrzeugbau kennt man das Gleitlager vor allem bei Dampflokomotiven und alten Elektrolokomotiven. Zu jener Zeit, als diese Lokomotiven konstruiert wurden, waren Wälzlager noch nicht in der erforderlichen Präzision herstellbar und den im Eisenbahnwesen auftretenden Belastungen metallurgisch nicht gewachsen. Damals verwendete man vor allem zwei Arten von Gleitlagern:

Obwohl das Gleitlager von seiner Stossfestigkeit und seiner Belastbarkeit her für den Eisenbahnbau eigentlich geradezu prädestiniert wäre, viel es einer "Begleiterscheinung" des Bahnbetriebes zum Opfer: Die Mechanik der Eisenbahnfahrzeuge unterliegt keiner Dauerbelastung sondern wird dauernd beschleunigt, gebremst und schliesslich wieder angehalten. Diese Betriebsart unterwirft Gleitlager einem hohen mechanischen Verschleiss. Bei Nachkriegskonstruktionen wurde schliesslich das Gleitlager allmählich durch Wälzlager ersetzt.

Weissmetall bezeichnet in der Umgangssprache eine Zinn-Antimon-Legierung (SnSb). Dieses weiche Material ist sehr einfach zu verarbeiten und besitzt in Kombination mit Stahl hervorragende Notschmiereigenschaften beim Beschleunigen des Gleitlagers aus dem Stillstand oder bei einem Schmierfilmabriss (Unterbrechung der Schmiermittelversorgung). Weissmetalllager fanden oft als Wellenlager in Lokomotivgetrieben und für Radachslagerungen an Lokomotiven und Wagen Verwendung.

Beim Treibstangenantrieb konnte es sich allerdings nicht immer bewähren. Treibstangen an Dampflokomotiven und alten Elektrolokomotiven werden mit einem relativ grossen Lagerspiel montiert, welches für den zwangfreien Ausgleich der Federbewegung der Lokomotivräder erforderlich ist. Dieses grosse Lagerspiel hat aber eine sehr punktuelle Belastung des Lagers zur Folge. Diese bewirkt aufgrund der daraus resultierenden hohen Flächenpressung bereits nach relativ kurzer Zeit eine Deformation (Ausschlagen) der weichen Lagerbüchse. Durch diesen Vorgang vergrössert sich der Büchsendurchmesser und somit das Spiel stetig, was den Lagerverschleiss laufend beschleunigt und das Lager schliesslich zerstört.

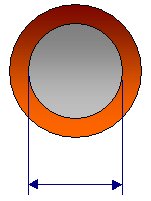

|

|

| Kleines Lagerspiel | Grosses Lagerspiel |

| Bei vernachlässigbar kleinem Lagerspiel verteilt sich die Lagerkraft auf die gesamte Projektionsfläche des Lagers. Die Flächenpressung (Kraft pro Flächeneinheit) ist somit bei gleicher Lagerbelastung gegenüber Lager mit grossem Lagerspiel erheblich kleiner. | Theoretisch wird die Lagerkraft auf einer unendlich schmalen Berührungslinie vom Zapfen auf die Lagerschale übertragen. In der Praxis zeichnen die Elastizität des Materials und der (nicht dargestellte) Schmierfilm verantwortlich für die Verteilung der Kraft auf ein schmales Band. Die Lagerkraft wird somit auf eine sehr kleine Fläche verteilt: Entsprechend gross wird die sogenannte Flächenpressung. |

Bronzelager werden beim Eisenbahnbau vor allem dort verwendet, wo Weissmetalllager aufgrund der Flächenpressung (Lochleibungsdruck: Kraft pro Flächeneinheit) den Ansprüchen nicht mehr genügen und eine konstruktive Vergrösserung des Lagers aus Platz- oder Gewichtsgründen nicht in Frage kommt.

Im Gegensatz zu Weissmetalllagern, wo an die Stahlqualität der Lagerzapfen keine besonderen Ansprüche gestellt wird, sind bei Bronzelager die Zapfen häufig gehärtet oder zumindest vergütet. Diese Massnahme wird getroffen, um bei entsprechend hoher Flächenpressung das Verschmieren (Zerreiben) der Zapfenoberfläche an der Bronzelagerschale zu verhindern. Zudem gewinnt dadurch der Lagerzapfen generell auch an Festigkeit.

Aufgrund der Zähigkeit der Legierungen sind Bronzelagerbüchsen erheblich unempfindlicher gegen das Ausschlagen als diejenigen aus Weissmetall.

Beim Stangenantrieb fand man eine elegante Lösung, wie man der bereits bei den Weissmetalllagern beschriebene Problematik der hohen Flächenpressung bei grossem Lagerspiel begegnen kann: Die Bronzenbüchse wird nicht wie in Abbildung 1 in die Lagerbohrung im Festkörper eingepresst, sondern gleitet in diesem ebenfalls mit einem entsprechendem Spiel (Abbildung 2). Dadurch wird das vorgegebene Gesamtlagerspiel auf zwei Lagerpaarungen verteilt und somit pro Reibflächenpaarung halbiert. Aufgrund der nun kleineren Durchmesserdifferenz zwischen Zapfen und Bohrungen vergrössert sich die Auflagefläche. Dadurch nimmt die Flächenpressung ab und die zulässige Belastbarkeit des Lagers in gleichem Masse zu.

|

|

| Abbildung 1: Grosses Lagerspiel mit kleiner Auflagefläche und entsprechend hoher Flächenpressung. | Abbildung 2: Grosses Lagerspiel verteilt auf zwei Lagerkombinationen: Entsprechend grösser wird die Auflagefläche, was eine erfreuliche Abnahme der Flächenpressung zur Folge hat. |

Die in Abbildung 2 gezeigte Form der doppelten Lagerung mit Hilfe einer "schwimmenden" Lagerbüchse sollte aber nur unter der Bedingung des erforderlichen vergrösserten Lagerspieles verwendet werden. Abgesehen von der grösseren Anzahl an Verschleissteilen leiden auch beide Seiten der Bronzebüchse unter dem Schwund durch mechanisches Verdichten, was das Lagerspiel während der ersten Einsätze stark vergrössert. Der Deformationsschwund beträgt je nach Einsatz und Belastung ca. 0.05 mm pro Lagerpaarung: Bei einer "schwimmenden" Lagerbüchse steigt somit das gesamte Lagerspiel zusätzlich um ca. 0.1 mm an. Dieses Verdichten des Materiales ist bei den Herstellungstoleranzen mit zu berücksichtigen!

Links: Vollständig zusammengebautes Fahrwerk mit Blattfeder und Achskiste. Mitte: Nach dem Ausachsen umschliesst die Achskiste das Gleitlager. Rechts: Die demontierte Achskiste gibt das Gleitlager frei. (Foto: Ch. Kramer) |

Dieser Bericht beschreibt die Herstellung bzw. die Revision der Weissmetallachslager eines LcK Langholzwagens der Rhätischen Bahn RhB. Bis auf die Ausnahme,

dass die Esse durch zwei modernere öfen mit geregelter Temperatur ersetzt wurde, wird dabei bewusst auf eine huntertjährige Fertigungstechnik zurückgegriffen.

Die verwendete Lagerart ist insofern speziell, als das der Lagerzapfen nicht vollständig von einer runden Lagerbüchse umschlossen wird. Die Gleitfläche bildet lediglich eine nur etwa

120° umfassende Halbschale, welche auf dem Zapfen liegt und das Gewicht des Fahrzeuges trägt.

Die Lagerschmierung erfolgt mittels zwei Schmierlappen welche - ähnlich dem Docht einer Kerze - öl aus der Achskiste aufsaugen und an der freiliegenden Gleitfläche des Lagerzapfens

abstreifen.

|

Links: Weissmetallhalbschalenlagerbüchse mit Schmierlappen. Rechts: Lagerzapfen. (Foto: Ch. Kramer) |

Da es sich bei den beschriebenen Lagerhalbschalen nicht um Neuanfertigungen handelt, muss zuerst die alte Weissmetallschicht von den Grundkörpern entfernt werden. Dies geschieht am besten mit einem Bunsenbrenner oder einer Autogenschweissanlage.

Das Weissmetall schmilzt bei einer Temperatur von ca. 400°C. Der Grundkörper aus Messing oder Bronze verflüssigt sich bei ca. 900°C. Im Moment, wo das Weissmetall im flüssigen Zustand vom Grundkörper abtropft, besteht also noch genügend thermische Reserve, welche den Grundkörper vor der Zerstörung bewahrt. Trotzdem ist vor allem mit einem Acetylenbrenner vorsichtig zu agieren: Durch die hohe Temperaturzufuhr ist der Schmelzpunkt auch von Buntmetall rasch erreicht. Ferner konnen sich bei zu hoher punktueller Erwärmung auch Spannungsrisse bilden.

Bei acetylenbetriebenen Brennern ist es von Vorteil, mit Sauerstoffüberschuss und einem grösseren Flammenabstand zum Werkstück zu arbeiten. Andernfalls muss mit Schlackenbildung gerechnet werden. Die Schlacke hemmt das Abtropfen des Weissmetalles und erschwert dessen Recyclierprozess.

Das abgeschmolzene Weissmetall wird gesammelt und dem Lieferanten/Hersteller zur Wiederaufbereitung zurückgegeben. Auf keinen Fall darf bereits gebrauchtes Material für das Aufgiessen von neuen Lagern verwendet werden, da die eingeschlossenen Verunreinigungen (verbranntes Altöl und Schmutz) eine schlechtere Giessbarkeit zur Folge haben und gegebenenfalls mit dem Effekt einer Schmirgelpaste die Gleitfläche des Zapfens zerstören.

Nach dem Abschmelzen muss der Grundkörper von den übriggebliebenen Verunreinigungen befreit werden, um später ein Beschichten mit Zinn als Bindemittel zwischen dem Weissmetall und der Bronze zu ermöglichen: Dieser Reinigungsprozess geschieht mittels Sandstrahlen.

Beim Sandstrahlen werden Sandpartikel mit Hilfe von Pressluft auf die Werkstückoberfläche geschleudert. Diese Technik trägt wie beim Schmirgeln die oberste Schicht des Festkörpers ab. Dabei erfüllt der Sand auch in kleinen unzugänglichen Winkeln des Werkstückes seine Wirkung. Nach dem Sandstrahlen ist der Lagerschalengrundkörper frei von jeder Verunreinigung. Das Werkstück ist somit bereit zum Verzinnen.

Eine Zinnschicht dient als Bindemittel zwischen der Bronze und dem Weissmetall.

CastoTin 1 - eine aus Reinzinn bestehende Lötpaste - wird mit einer 19.5-prozentigen Zinkchloridlösung angereichert, bis sie mit einem Pinsel auf der zu verzinnenden Oberfläche

gleichmässig verteilt werden kann.

Mit dem Bunsenbrenner wird nun das Werkstück möglichst gleichmässig erhitzt. Bei genügend grosser Wärmezufuhr schmilzt das Zinn und bindet mit der Oberfläche des

Bronzegrundkörpers.

Die Flamme soll nicht direkt auf die Zinnschicht, sondern dosiert auf die Lagerrückseite gerichtet werden. Dadurch verhindert man ein Verbrennen des Flussmittels.

Da der Verzinnungsprozess nicht in einem Ofen mit vorgegebener Temperatureinstellung bewerkstelligt wird, muss die richtige Temperaturdosierung aufgrund der Verfärbung des Zinnes optisch geschätzt werden: Ist die benötigte Temperatur erreicht, verfärbt sich das Zinn dunkel und das vorher in der Paste gebundene Flussmittel schwimmt in Form von dunkelbraunen Tröpfchen auf der deutlich sichtbaren flüssigen Zinnschicht oben auf. Ist dieser Zustand erreicht, ist die Temperaturzufuhr mit dem Bunsenbrenner sofort zu stoppen!

Nun wird das überflüssige Flussmittel auf dem noch heissen Werkstück mit einem Baumwolllappen abgerieben. Ein Lederhandschuh schützt dabei ausreichend vor der hohen Temperatur von ca. 250 °C. (Die Schmelztemperatur von Reinzinn beträgt 231,97°C.) Mit dem Abwischen des Flussmittels wird auch das noch flüssige Zinn gründlich auf der Buntmetalloberfläche verteilt.

Die Komplexität der Gussform hängt natürlich von der Geometrie des Werkstückes ab. In vorliegendem Falle lässt der sehr einfache Aufbau eines Gleitlagers für Wagenachsen eine sehr rudimentäre Konstruktion zu: Die verwendete Form besteht lediglich aus einem als L-Profil ausgebildeten sogenannten «Kern» und zwei U-förmig gebogenen Blechen. Letztere bilden den Rahmen für die axiale Weissmetallgleitlagerbeschichtung.

Der Lagergrundkörper wird mit Draht auf dem Kern befestigt. Anschliessend folgt das Montieren der beiden Bleche, welche ebenfalls mit Draht fixiert werden.

Der Draht ist durch verdrehen stark zu spannen, damit die einzelnen Teile mit normaler Muskelkraft nicht mehr ohne Weiteres gegeneinander verschoben werden können. Die anschliessend aufgetragene

Dichtmasse würde durch allfälliges Verschieben der Einzelteile zerstörrt!

Die fertig montierte Gussform wird mit Lenit abgedichtet. Bei dieser Arbeit ist besonders darauf zu achten, dass beim Fugen das Lenit nicht in den Hohlraum der Form gepresst wird. Andernfalls würde das Lenit an den entsprechenden Stellen ein Loch im Lagermetall hinterlassen.

Eine dünne Lenitschicht neigt beim anschliessenden Austrocknen im 400°C warmen Ofen weniger zur Rissbildung. Aus diesem Grunde sollte das Lenit nur sehr sparsam aufgetragen werden.

Die Trockenzeit im heissen Ofen sollte 25 - 35 Minuten nicht übersteigen, da bei diesen Temperaturen das bereits wieder flüssige Zinn an der Luft unerwünscht reagiert.

Nach dem Entfernen der Gussform aus dem Ofen wird mit einem Zinnstab die Temperatur des Bronzekörpers noch einmal kontrolliert. Beginnt der Zinnstab beim Berühren des Werkstückes zu schmelzen, ist die Form bereit zum Aufgiessen des Weissmetalles.

Die Rhätische Bahn AG verwendet für Gleitlager an Radachsen eine Weissmetalllegierung für mittlere Belastungen und mittlere Geschwindigkeitsbereiche: Sn80 (2.3770). Diese Legierung besteht aus 80% Zinn (Sn), 13% Antimon (Sb) und 7% Kupfer (Cu). Die Schmelztemperatur von Sn80 liegt ca. bei 380°C. Vergossen wird dieses Lagermetall aber mit 470°C. Bei dieser Temperatur ist die Viskosität des Weissmetalles vergleichbar mit derjenigen von Wasser. Dank der ca. sechsmal höheren Dichte findet aber die Legierung auch durch kleinste Ritzen in der Gussform den Weg ins Freie. Entsprechend lässt sich der Verlust durch Undichtheiten in der Form nie ganz eliminieren. Er reduziert sich aber auf ein Minimum, wenn folgende Punkte bei der Giesstechnik beachtet werden:

Die Form wird in mehreren Chargen (Füllvorgängen) mit dem Weissmetall gefüllt. Nach jeder Charge wird das flüssige Weissmetall mit einem festen Gegenstand gerürt: Dies bewirkt das leichtere Aufschwimmen von Verunreinigungen und Luftblasen an die Oberfläche. Diese einfache Technik ermöglicht ein weitgehend lunkerfreies Vergiessen des Werkstoffes.

Nach dem Erstarren des Weissmetalles werden die Drähte, welche den Lagergrundkörper, den Giesskern und die Bleche zusammenhalten, durchgeschnitten. Mit starken Hammerschlägen auf die Seite des Grundkörpers wird das Lager vom Kern befreit. Nach dem Reinigen des fertigen Rohgusses mit Hilfe einer Zirkularbürste ist die Lagerhalbschale bereit zur spanabhebenden Bearbeitung.

Nach dem Giessen werden die Lagerschalen durch zerspanende Bearbeitung auf die genaue Geometrie bearbeitet. Die fertigen Masse des Gleitlagers sind individuell den Lagerzapfen anzupassen. Der

Bohrungsdurchmesser der Halbschale darf unter keinen Umständen den IST-Wert des Lagerzapfens unterschreiten. Empfohlen wird das Vordrehen der Bohrung auf das IST-Mass des Zapfens. Durch das

anschliessende Einschaben ergibt sich einen Bohrungsdurchmesser von ca. 0.1 mm plus.

Das Axialspiel wird in der Praxis wesentlich grösser gewählt und sollte ca. 0.5 bis 1 mm betragen.

Sind nur wenige Lagerschalen zu fertigen, bietet sich für die zerspanende Bearbeitung das Ausbohren mit einer Bohrstange im Schraubstock einer Horizontal-Fräsmaschine an. Steht eine B-Achse zur Verfügung, können beide Stirnseiten und der Bohrungsdurchmesser fertig bearbeitet werden. Der Vorteil des einfachen und schnellen Spannens vermag aber einige Nachteile nicht zu kompensieren:

Alle Ungenauigkeiten beim Zerspanen müssen später in Handarbeit durch Schaben zusätzlich korrigiert werden. Der dafür benötigte Zeitaufwand dürfte auch bei kleineren Stückzahlen bald die Herstellung einer speziellen Aufspannvorrichtung rechtfertigen, welche eine höhere Fertigungsgenauigkeit der Lagerhalbschalen erlaubt. Aus diesen Gründen wird hier das Ausdrehen der Lagerhalbschalen mit einer Spezialvorrichtung auf einer Drehbank vorgestellt.

Um die Lagerhalbschalen auf der Drehbank bearbeiten zu können bedarf es einer Vorrichtung, welche folgenden Kriterien genügt:

Die Vorrichtung muss ...

Die Vorrichtung für die Lagerbearbeitung besteht aus zwei Komponenten: dem Mitnehmer, welcher in das Dreibackenfutter gespannt wird, und dem Spannrahmen, in welchen die Lagerschalen gespannt werden. Die Lagerschalen werden mit Hilfe von Schrauben, die als Anschläge dienen, in der Vorrichtung gerichtet und fixiert.

Um beide Stirnseiten der Lagerschalen plandrehen und fasen zu können, müssen die Werkstücke gewendet werden. Dank dem demontierbaren Spannrahmen lässt sich dies in den erforderlichen Toleranzen bewerkstelligen. Für die Repetiergenauigkeit beim Umspannen ist ausschliesslich die Genauigkeit der Vorrichtung und nicht diejenige des Werkstückes massgebend.

Gemäss CAD-Skizze können Lagerzapfen im Durchmesserbereich 80 mm bis 85 mm bearbeiten werden.

Durch weniger starkes Unterlegen werden die Schalen um jeweils 4 mm nach Aussen versetzt. Wird nun der Ausdrehdurchmesser des Werkzeuges um 4 mm vergrössert, lässt sich so einen Schmiereinlauf andrehen. Dieser bewirkt im Betrieb das Gleichmässige verteilen des Schmiermittels auf der ganzen Lagerbreite, versorgt auch die Radien am Ende der Lager mit öl und ersetzt somit jede Schmiernute. Ferner reduziert diese Massnahme den Auflagewinkel zwischen Lagerschale und - zapfen auf "nur" 120°: Ein späteres Klemmen der Lager ist dadurch praktisch ausgeschlossen.

Das Zerspanen selber ist sehr unproblematisch: Das weiche Lagermetall stellt an das Werkzeug keine Anforderungen. Lediglich die durch die Gusskörper bedingte Unwucht limitiert die maximale Drehzahl der Drehbankspindel auf ca. 300 Umdrehungen pro Minute. Dies ergibt bei einem Bohrungsdurchmesser von 80 mm eine Schnittgeschwindigkeit von ca. 80 m/min. Ein herkömmlicher HSS-Werkzeugstahl ist in Anbetracht dieser Technologiedaten die richtige Wahl. Eine Hartmetallwendeplatte für Aluminium würde aber ebenfalls bestens funktionieren.

Der Bearbeitungsvorschub richtet sich nach der Stabilität des Werkzeuges: Wegen der hohen Einspannlänge von 160 mm ist ein möglichst grosser Spannschaftduchmesser zu wählen.

Oft setzt aber der Werkzeughalter der Drehbank diesbezüglich die Grenzen!

Ist die Werkzeugstabilität befriedigend, könnte mit relativ grossen Zustelltiefen und Vorschüben gearbeitet werden.

Da beim unterbrochenen Schnitt aber eine Art Hammerschlag entsteht, welche die Vorrichtung in ihrer Genauigkeit beeinträchtigt, wurde hier auf grosse "Schrupporgien" verzichtet. Im

vorliegenden Falle arbeitete man mit 0.1 mm Vorschub pro Umdrehung und etwa 5 mm Zustelltiefe (im Radius).

Geht es um die Endmontage von Gleitlagern und die damit verbundenen Passungsarbeiten, scheiden sich ob der Wahl der Montagetechnik auch unter Fachleuten die Geister. Der Informationsbedürftige erhält in aller Regel Empfehlungen von der verrücktesten Einschabetechnik mit speziellen Schabbildern bis zum vollständigen Verzicht auf jedes zusätzliche manuelle Anpassen nach dem Ausspindeln der Bohrung. Auch dieser Bericht dokumentiert natürlich nur eine weitere individuelle Ansicht zur Lösung dieses "Problems"; - nämlich diejenige des Autors. Dieser lässt es sich aber nicht nehmen, wenigstens die Wahl seiner bevorzugten Fertigungstechnik für diese Art der Lageranwendung zu begründen. Und - wer weiss - vielleicht enthält dieser Bericht auch einen Ideenansatz für die Lösung Ihres individuellen Lagerproblems...

Obwohl - wie bereits angesprochen - bezüglich der Wahl des richtigen Einpassverfahrens die Meinungen weit auseinander gehen, lässt sich eine Aussage mit Sicherheit vertreten:

Das optimale Einpassverfahren variiert mit den Anforderungen an das entsprechende Gleitlager.

Ein Lager einer Turbine, welches mit konstanter Drehgeschwindigkeit im Dauereinsatz steht und dabei permanent von einer ölpumpe unter Druck mit Schmiermittel versorgt wird, lässt sich nun mal mit einem Eisenbahnlager nicht vergleichen. Dieses ist beim dauernden Anhalten und Abfahren einer ständigen Anlaufreibung und somit einem grossen Verschleiss unterworfen. Es kennt neben der Dochtschmierung im besten Falle eine Schleuderöl- oder Rollringschmierung und muss beim Federn der Radaufhängung ein leichtes Verkannten (Pendeln) des Lagerzapfens in der Gleitlagerschale zulassen können. Grosse Aussentemperaturschwankungen dürfen dem Lager ebenso wenig anhaben, wie Schmutzpartikel im Schmiermittel, lange Stillstandzeiten oder Kondenswasser.

Die Art des Einpassverfahren wird durch die zu erwartenden Verschleisserscheinungen bestimmt.

Das Fahrzeug neigt sich aufgrund von Zentrifugalkräften bei Kurvenfahrten oder auf unebenen Geleisen zur Seite: Achse und Fahrzeugchassis verlaufen dadurch nicht mehr paralell. Die

Neigungsdifferenz muss von der Radaufhängung (Achskistenführung und/oder Radlager) ausgeglichen werden.

Bei Wagen werden die Lagerkisten durch die Achsschenkel meist mit relativ viel Spiel geführt. Lediglich die torsional starren Blattfedern oder allfällige Reibungsdämpfer leisten einen

beschränkten Widerstand. Die Achskiste kann so die Taumelbewegung der Achse fast zwanglos ausgleichen, ohne die Lagerschale zu verkannten. Desshalb tritt die beschriebene Verschleissart bei

Anhängefahrzeugen nur in seltenen Fällen und wesentlich weniger ausgeprägt auf.

Um aber im Hauptrahmen von Lokomotiven Rissbildungen durch die vom Stangenantrieb hervorgerufenen starken Wechselbelastungen zu vermeiden, werden die Lagerkisten von Lokomotiven in den

Vertikalführungen vorgespannt. Anstelle einer hammerschlagartigen Wechselbelastung entsteht so eine materialschonendere schwellende Belastung. Dies erfolgt allerdings auf Kosten der

Fähigkeit der Lagerbüchse, den Taumelbewegungen der Achse hemmungsfrei zu folgen.

|

|

Das Fahrzeug befindet sich in horizontaler, ausgeglichener Lage: Die Lagerschale (blau) liegt gleichmässig auf dem Lagerzapfen (schwarz) auf. Die Gewichtskraft wird optimal auf der Projektionsfläche des Lagers verteilt. |

|

|

Das Lager neigt nun zum Pendeln, bezieungsweise zum Verkannten.

(Der abgebildete Neigungswinkel ist zur besseren Erkennbarkeit stark übertrieben dargestellt.) |

|

Als Folge der stark punktuellen Belastungen beim pendeln der Achse ergeben sich nach relativ kurzer Zeit gut erkennbare Verschleisserscheinungen sowohl am Lagerzapfen, als auch an der Lagerschale.

Diese äussern sich in einer beidseits bombierten Oberflächengeometrie.

An Lokomotivachslagerzapfen wurden nach einer Laufleistung von 500'000 km Bombierungen von bis zu 0.5 mm im Radius beobachtet.

(Die abgebildete Bombierungen sind zur besseren Erkennbarkeit stark übertrieben dargestellt.) |

|

Unter diesen erschwerten Voraussetzungen ist es verständlich, dass sich eine im Maschinenbau übliche Lagerpaarung (z.B. in den Toleranzfeldern H7-g6) beim Achslager im Eisenbahnbau keinen

Sinn ergibt, beziehungsweise sogar zerstörerisch wirken würde. Um diesen Verschleisserscheinungen entgegenzuwirken, sollte eine Lagerschale mit bewusst eingesetztem Lagerspiel bereits beim

Einbau auf die künftige Verschleissentwicklung vorbereitet werden: Ein leichtes Ausnehmen an den axialen Enden des Lagers vermindert die Druckstellen beim Pendeln und somit das Abscheren des

Schmierfilmes. Der Lagerzapfen bleibt somit dank geringerer Trockenreibung länger formtreu.

Vom Freiformfräsen einmal abgesehen ist das Bearbeiten von rotationsunsymmetrischen Geometrien auch auf einer computergesteuerten Bearbeitungsmaschine nicht möglich. Aus diesem Grunde ist entsprechende Handarbeit mit dem Schabwerkzeug nach dem Vordrehen fast unumgänglich. Dabei empfielt sich folgendes Vorgehen:

Die flache, ausgespindelte Oberfläche wird durch das Schaben leicht uneben. Die Vertiefungen übernehmen im späteren Betrieb eine Funktion als Schmiertaschen und lassen im Notfall, bei ungewollter übermässiger punktueller Lagerbelastung, in beschränktem Masse ein einfacheres Verdrängen des überschüssigen Weissmetalles zu. Die Erhebungen hingegen dienen im Stillstand als Auflagepunkte der Lagerschale auf dem Lagerzapfen und im Betrieb, ähnlich den Polygon- oder Gleitflächenaxiallagern, als Zwickelpunkt (Zwickelbereich = Druckanstieg durch Verengung des Querschnittes).

Beim Schaben von Gleitlagern sind folgende Qualitätsmerkmale zu beachten:

Die Schabtechnik sollte so gewählt werden, dass anschliessend beim Abtouchieren von Lagerschale und Lagerzapfen mit Touchierlack auf dem Lagerzapfen möglichst viele Berührungspunkte entstehen. Obwohl beim optimal eingesetzten Gleitlager theoretisch die Lagerschale den Lagerzapfen im Betrieb nie berührt, sondern von einem Schmierfilm getrennt wird, garantieren die beim Abtouchieren gleichmässig verteilten Farbpunkte gleichmässige Flächenpressung.

Nicht nur die Anzahl und die Regelmässigkeit der Auflagepunkte sind zu beachten. Auch das richtige Ausnehmen der Vertiefungen in der Weissmetalllagerschale sind von Bedeutung.

Auch eine einwandfrei gefertigte Lagerpaarung wird nie funktionieren, wenn diese nicht ausreichend geschmiert wird. Im Gegensatz zum klassischen Maschinenbau, wo das Lager entweder direkt im

Schmiermittel eintaucht, von diesem bespritzt oder durch eine Leitung versorgt wird, fördert bei alten Eisenbahnlager - ähnlich einer Kerze - meist ein Docht das öl an den

Bestimmungsort. Eine Dochtschmierung ist im Eisenbahnbau auch sehr sinnvoll, kennt sie doch weder Verschmutzungsprobleme, noch minimale ölstände. So lange eine Restmenge an Schmiermittel

vorhanden ist, kann diese vom Docht aufgesaugt und gefördert werden.

Bei Dochtschmierungen gibt es verschiedene Ausführungen: Eine sehr einfache und zuverlässige Variante ist das "Einklemmen" des Schmierpolsters zwischen ölwanne und

Lagerzapfen. Das Polster liegt somit direkt im öl, wird von diesem durchtränkt und fördert es so in ausreichender Menge von Unten an die Gleitlagerfläche.

Die in diesem Beitrag beschriebene Ausführung ist wesentlich heikler, da die beiden Polster nicht direkt im öl getränkt werden. Lange Dochte tauchen im Schmiermittel ein und ziehen

es zu den beiden seitlich montierten Schmierpolstern hoch. Erst nach der Sättigung der Polster kann das öl in ausreichender Menge an den Lagerzapfen weitergegeben werden.

Der Aufbau der Schmierpolster ist relativ einfach: Als Grundkörper dient ein Blech, an dem die Befestigungsöse und eine Anpressfeder angenietet sind.

Das Blech wird mit einem gewobenes Geflecht aus ungefärbter reiner Schafswolle überzogen. Reine Wolle muss verwendet werden, damit bei einem allfälligen Warmwerden des Lagers keine synthetische Materialien schmelzen und als zusätzlicher Reibfaktor zwischen die Lagerpaarung gelangen. Angeblich soll bei reiner Wolle auch die Dochtwirkung besser sein.

Bei der Befestigung der Dochte ist zu beachten, dass diese soweit wie möglich am unteren Rand der Schmierpolster befestigt werden. Andernfalls würde das öl in erster Linie auf der Rückseite des im Poster eingearbeiteten Bleches verteilt und nicht an die Berührungsfläche zum Lagerzapfen gelangen. Ebenfalls dürfen die Dochte nicht durch sattes Einnähen «stranguliert» werden, da sonst der ölfluss im Docht unterbrochen würde.

Vor der Montage müssen die Schmierpolster mehrere Stunden in gewärmtes Gleitlageröl eingelegt werden. Dadurch wird die Wolle mit öl durchtränkt. Trockene Wolle ist nicht in der Lage, die Funktion als Docht zu erfüllen.

Die öldurchtränkten Schmierdochte neigen am Lagerzapfen zum Festkleben. Beginnt die Achse zu drehen, wickelt es die klebenden Dochte auf dem Lagerzapfen auf. Dadurch können die

Dochte oder sogar das gesamte Schmierpolster weggerissen werden. Meist aber klemmen sich die Dochte zwischen Lagerbüchse und -zapfen ein. Dadurch entsteht zusätzliche Reibung, welche die

Dochte solange erwärmt, bis sie verbrennen. Beides bewirkt nach kurzer Zeit einen Heissläufer und somit den Defekt des Lagers.

Verhindert wird das Aufwickeln durch ein einfaches, loses Verschlaufen der gegenüberliegenden Schmierdochte bei der Montage. Auch hier darf aber die Schlaufe keinesfalls so eng gezogen werden,

dass der ölfluss abgebunden wird.